En vez de el círculo de Deming, yo lo llamaría la espiral de Deming, debido a que cada vez que volvemos a aplicarlo, este se va reduciendo en esfuerzo y trabajo. Si quisiésemos hacer un simil matemático podríamos decir que si al uso del círculo le atribuyeramos el valor de infinito, los errores tenderían a 0.

La mejora continua, implica aplicar nuestra filosofía de calidad total constántemente. La espiral de la calidad.

La mejora continua, implica aplicar nuestra filosofía de calidad total constántemente. La espiral de la calidad.

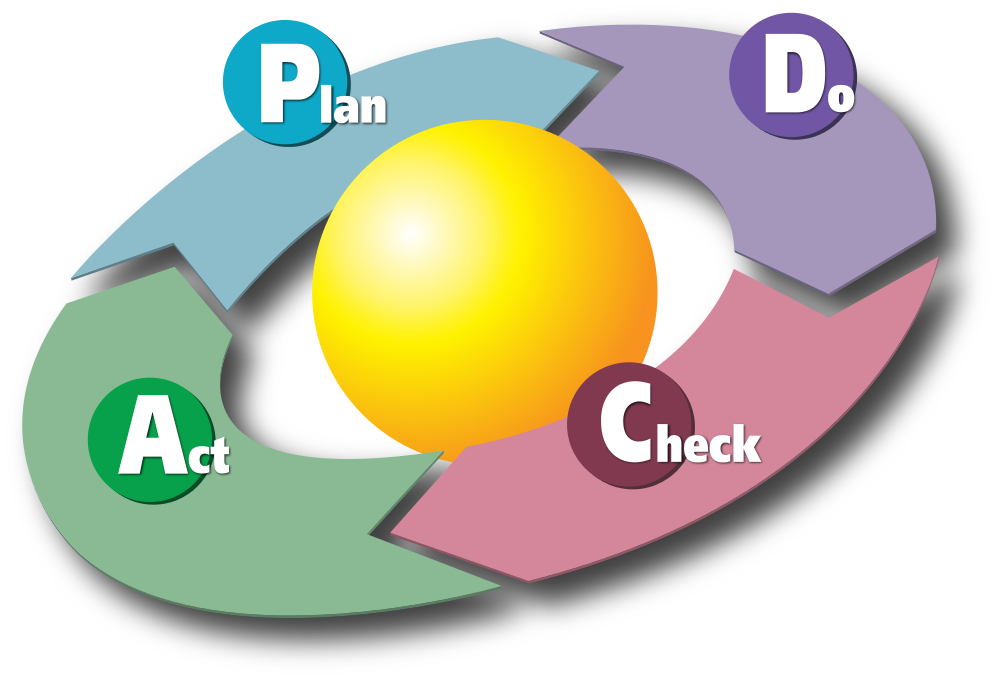

PDCA por sus siglas en inglés, que traducido al español, significa: Planificar, Hacer, Verificar y Actuar. Explicamos que quiere decir esto.

Como ya expliqué en la primera publicación de este blog formativo, aplicar estos conceptos, llevó a la industria japonesa a convertirse en la industria más competitiva a nivel mundial, contra todo pronóstico, pues recordemos que los países aliados (EE.UU. resumiendo…) habían levantado un embargo económico. Esto demostró a todos la importancia de aplicar estos principios que inexplicablemente, hoy en día, todavía le cuesta mucho a algunos españoles poner en práctica.

The Deming's CircleComprender y aplicar la filosofía de trabajo del círculo de Deming o círculo de Gabo, nos otorgará una de las herramientas de trabajo imprescindible en la persecución de la Calidad Total, siendo la base sobre la que se sostiene el concepto de Mejora Continua. Además, es aplicable a todos los niveles. |

Como ya os habréis dado cuenta, el Círculo de Deming es una estrategia de mejora continua de la calidad aplicable a todos los niveles y procesos de la empresa, e incluso en la vida personal. Deming resumía el proceso en cuatro pasos que deberemos aplicar constantemente:

Plan (Planificar)

En esta primera etapa deberemos cumplir como mínimo otros cuatro pasos:

1.- Definir los objetivos a lograr. ¿Se trata de la resolución de un problema? O quizás simplemente queramos mejorar costes o un proceso, etc…

2.- Realizar un diagnóstico de la situación actual de una manera objetiva, definiendo perfectamente problemas a resolver, áreas de influencia y otros datos, priorizando su orden de importancia.

3.- Definir las acciones de mejora necesarias para cumplir nuestro objetivo.

4.- Establecer a través de un organizado plan de trabajo, los pasos a seguir para implementar las acciones de mejora que hemos definido antes.

Do (Hacer)

En esta etapa, implementaremos la solución a la que hemos concurrido en el punto 4 de la planificación, debemos ser escrupulosos a la hora de implementarlo y deberemos crear herramientas de control y verificación para posteriormente poder evaluar los progresos.

Check (Verificar)

En esta etapa, si hemos aplicado correctamente las anteriores, podremos evaluar los resultados. La manera de hacerlo es comparar la situación primogénea con la actual.

Act (Actuar)

¿Has obtenido los resultados esperados? De acuerdo con los resultados que hayamos obtenido en la fase de verificación. En todo caso deberemos ir realizando los ajustes necesarios y replanteando los procesos actuales o nuevas acciones para alcanzar nuestros objetivos. En caso de que nuestro objetivo haya sido conseguido, en esta etapa, nos aseguraremos de estandarizar y sistematizar los procedimientos para mantener el resultado en el tiempo.

La manera más inteligente de aplicar este ciclo o filosofía de mejora continua en grandes empresas o problemas grandes y/o complicados, es irlo haciendo poco a poco, es decir, iremos estableciendo metas intermedias hasta llegar a nuestro objetivo final.

Recuerda que no sólo es aplicable a la resolución de errores, también es aplicable para mejorar servicios, el secreto es no descansar, como he comentado en otras publicaciones, la falta de constancia, nos conducirá al fracaso.

Plan (Planificar)

En esta primera etapa deberemos cumplir como mínimo otros cuatro pasos:

1.- Definir los objetivos a lograr. ¿Se trata de la resolución de un problema? O quizás simplemente queramos mejorar costes o un proceso, etc…

2.- Realizar un diagnóstico de la situación actual de una manera objetiva, definiendo perfectamente problemas a resolver, áreas de influencia y otros datos, priorizando su orden de importancia.

3.- Definir las acciones de mejora necesarias para cumplir nuestro objetivo.

4.- Establecer a través de un organizado plan de trabajo, los pasos a seguir para implementar las acciones de mejora que hemos definido antes.

Do (Hacer)

En esta etapa, implementaremos la solución a la que hemos concurrido en el punto 4 de la planificación, debemos ser escrupulosos a la hora de implementarlo y deberemos crear herramientas de control y verificación para posteriormente poder evaluar los progresos.

Check (Verificar)

En esta etapa, si hemos aplicado correctamente las anteriores, podremos evaluar los resultados. La manera de hacerlo es comparar la situación primogénea con la actual.

Act (Actuar)

¿Has obtenido los resultados esperados? De acuerdo con los resultados que hayamos obtenido en la fase de verificación. En todo caso deberemos ir realizando los ajustes necesarios y replanteando los procesos actuales o nuevas acciones para alcanzar nuestros objetivos. En caso de que nuestro objetivo haya sido conseguido, en esta etapa, nos aseguraremos de estandarizar y sistematizar los procedimientos para mantener el resultado en el tiempo.

La manera más inteligente de aplicar este ciclo o filosofía de mejora continua en grandes empresas o problemas grandes y/o complicados, es irlo haciendo poco a poco, es decir, iremos estableciendo metas intermedias hasta llegar a nuestro objetivo final.

Recuerda que no sólo es aplicable a la resolución de errores, también es aplicable para mejorar servicios, el secreto es no descansar, como he comentado en otras publicaciones, la falta de constancia, nos conducirá al fracaso.

Canal RSS

Canal RSS